Vastavuskontrolli (kvaliteedikontrolli) saab teostada ka objektil iseseisvalt. Altpoolt leiate juhtnöörid betooni konsistentsi (töödeldavuse) määramiseks ning katsekehade valmistamiseks.

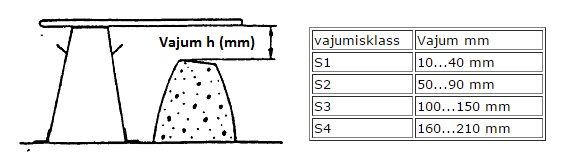

Konsistentsiklassi (vajumiklassi) määramine

Betoonisegu tihendatakse tüvikoonuse kujulises vormis. Vormi eemaldamisele järgneva betooni vajumise suurus (vajum) on betooni konsistentsi mõõduks. Selleks mõõdetakse vormi kõrguse ja vajunud katsekeha kõrgeima punkti vahe „h“.

Niisutatud tüvikoonus, mille alumine läbimõõt on 200 mm, ülemine läbimõõt 100 mm ning kõrgus 300 mm asetatakse rõhtsale niisutatud alusplaadile. Täitmise ajal surutakse vorm jalaplaatidel seistes kindlalt vastu alusplaati. Vorm täidetakse kolmes võrdse paksusega kihis, kusjuures iga kihti tihendatakse tihendamisvarda 25 löögiga üle kogu pinna. Pärast viimast kihti vormi pealispind tasandatakse. Seejärel tõstetakse vorm ettevaatlikult 5s kuni 10s jooksul püstloodis üles (kogu toiming maksimaalselt 150s jooksul) ning määratakse vajum.

Katsekehade valmistamine

Vormid – peavad olema veetihedad ja vett mitteimavad. Vormid peavad olema terasest või malmist või peab olema katseliselt tõestatud nende samaväärsus.

Vormide ettevalmistus – sisepind peab olema puhas ning kaetud kergelt vormimäärdega, et vältida betooni vormiga nakkumist.

Proovivõtt – Proovi võtmisel ei kasutata koorma algusest ja lõpust väljalaaditavat betooni, vaid võetakse pärast ca 0,3 m3 väljalaadimist.

Vormide täitmine – vormid täidetakse betooniga kahes kihis nii, et esimese kihi paksus oleks veidi üle keskmise, kuid mitte üle 100 mm.

Kihtide tihendamine – pärast igat kihti tuleb betoon täielikult, ilma liigse kihistumiseta ja tsemendipiima eraldumiseta tihendada. Täielik tihendamine on mehaanilise tihendamise puhul saavutatud, kui suurte õhumullide eraldumine betooni pinnal lakkab, pind muutub suhteliselt tasaseks, omandab läikiva välimuse ja ei esine liigset kihistumist. Tihendamisel vältida vibraatori või varda tungimist olulisel määral eelmisesse kihti.

a) Tihendamisel vibraatoriga – lühima võimaliku aja vältel, mis on vajalik selle täielikuks tihendamiseks. (Ei sobi manustatud õhku sisaldavate betoonide korral – vastavad keskkonnaklassile XF1-XF4). Vältida vibraatori kokkupuutumist vormi külgede ning põhjaga.

b) Tihendamisel vardaga – löögid jaotada ühtlaselt üle kogu vormi pinna. Tuleb jälgida, et varras ei lööks vormi põhja. Löökide arv iga kihi kohta peab olema vähemalt 25. Kaasatud õhu taskute (mitte manustatud õhu) eemaldamiseks koputatakse pärast iga kihi tihendamist puuhaamriga vormi külgedele, kuni suurte õhumullide eraldumine lakkab ja varda jäljed täituvad. Puuhaamri puudumisel lasta vormil kukkuda ca 5 cm kõrguselt 15 korda vastu kõva pinda.

Pinna silumine – Üle vormi serva ulatuv betoon eemaldadakse hõõruti abil saagivate liigutustega vormi servast keskme suunas ja pealispind silutakse hoolikalt.

Katsekehade hoidmine – Katsekehi hoitakse vormis löökide, vibratsiooni ja kuivamise eest kaitstult, temperatuuril (20 ± 5)°C vähemalt 16 tundi, kuid mitte kauem kui 3 päeva. Pärast vormist vabastamist hoitakse katsekehi vahetult kuni katsetamiseni vees temperatuuril (20 ± 2)°C või kambris tempetatuuril (20 ± 2)°C ja relatiivsel niiskusel >95 %. Katsekehad ei tohi välja kuivada ega külmuda.

Katsekehade purustamine – Katsekehad tuleb purustada sertifitseeritud laboris.

Konstruktsiooni tugevuse hindamine põrkearvu määramise teel

Katse seadmeks on terasest vedruvasar, mis vedru vabastamisel lööb vastu betooni pinnaga kontaktis olevat otsikut. Terasvasara tagasipõrget terasotsikult mõõdetakse seadme raami külge kinnitatud lineaarskaalal.

Katsetatavad konstruktsioonielemendid peavad olema vähemalt 100 mm paksused ja konstruktsiooni kinnitatud. Väiksemad katsekehad peavad olema jäigalt toestatud. Tühikulisi, jämeda struktuuriga, koordunud või suure poorsusega piirkondi tuleks vältida.

Kareda tekstuuriga ja pehmed pinnad, või pinnad, millel on lahtist mörti, tuleb lihvida lihvluisuga siledaks. Siledas raketises vormitud või tasandatud pindu võib katsetada neid eelnevalt lihvimata. Betooni pinnal olev vesi tuleb eemaldada.

Usaldusväärse hinnangu saamiseks tehakse vähemalt üheksa lugemit. Kui mõõdetava konstruktsiooni temperatuur on alla 0ºC võib tulemus erineda tegelikkusest.

Määratud põrkearvu võib kasutada platsibetooni ühtluse hindamiseks ja madala kvaliteediga või kahjustatud betooni tsoonide või piirkondade piiritlemiseks konstruktsioonides.

Käesolev meetod ei ole mõeldud kasutamiseks betooni survetugevuse määramise meetodi (EVS-EN 12390-3:2002) alternatiivina, kuid hea korrelatsiooni puhul võib seda kasutada platsibetooni tugevuse hindamiseks.

Konstruktsiooni tugevuse hindamine puursüdamike alusel

Otsest tegelikku survetugevust on võimalik määrata väljapuuritud silindrite alusel. Proovide võtmiseks vajalikud juhtnöörid leiate standardist EVS-EN 12501-1:2009 “Konstruktsiooni betooni katsetamine, Osa 1: Puursüdamikud. Võtmine, ülevaatus ja survekatse”. Puursüdamike hindamine toimub standardi EVS-EN 13791:2007 “Betooni survetugevuse hindamine konstruktsioonides ja valmistoodetes” järgi.

Betooni survetugevuse hindamiseks tuleks statistiliste tulemuste usaldusväärsuse suurendamiseks kasutada võimalikult palju katsekehi. Hindamine peab põhinema vähemalt kolmel puursüdamikul.

Soovituslik:

- Puursüdamike läbimõõdu ja pikkuse suhteks 1,0

- Silindri soovituslik läbimõõt 100 mm

- Vähemalt 7 puursüdamikku